Při návrhu výrobního systému se skladem (zásobníkem) je důležité vyhodnotit některá kriteria, která musí být dodržena, aby systém splňoval následující požadavky.

Výrobnost systému (počet výrobků za jednotku času), počet manipulačních prostředků, počet pracovišť, optimální procesní časy, nároky na lidské zdroje, optimální velikosti skladu, optimální velikosti výrobní dávky, využití zdrojů (stroje, zařízení, pracoviště apod.) a mnohé další. Pomocí počítačové simulace výrobního systému se skladem je možné bezpečně zkoumat různé alternativy vstupních parametrů tak, aby bylo dosaženo optimálních výstupů. V následujícím textu je popsána aplikace simulačního přístupu za účelem sestavení několika variant modelu, jejichž výstupy jsou následně analyzovány a jsou vybrány optimální vstupní parametry.

Výrobní systém se skladem

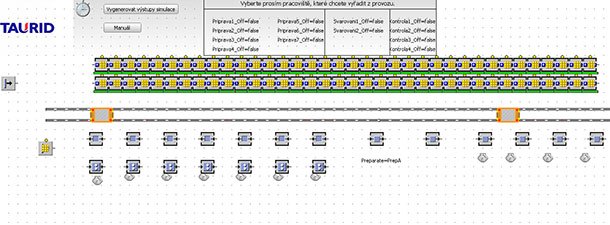

Layout simulačního modelu (viz. obrázek 1) skladu obsahuje 3 skupiny pracovišť. Skupina 1 se skládá ze 7 pracovišť, z nichž každé disponuje jedním pomocným pracovištěm s operátorem. Na této skupině se na paletu, která je dopravena jedním z manipulátorů ze skladu, umístí polotovar a je opracován. Po dokončení operace na skupině 1 je polotovar s paletou převezen na skupinu 2, která sestává z 2 strojů. Zde je polotovar zpracován na jednom z automatizovaných stanovišť a je přepraven na skupinu 3, obsahující 4 pracoviště, kde je provedena vizuální kontrola výrobku. Poté je prázdná paleta umístěna zpět do skladu k dalšímu použití. Pokud je skupina pracovišť, na kterou má být polotovar převezen obsazena, manipulátor jej umístí do skladu. Jakmile je pracoviště pro následující operaci volné, je paleta s polotovarem přesunuta na operaci, která byla pozdržena. Manipulátor vybírá a umísťuje vždy na pozici skladu, která je nejblíže, aby se snížily transportní časy na minimum. Sklad sestává z dvou pater, každé s 36 buňkami. Sklad slouží zároveň jako vyrovnávací zásobník pro odložení polotovaru mezi výrobními operacemi z důvodu vytížení následujících pracovišť.

Simulační software

Pro tvorbu simulačního modelu výroby byl použit softwarový nástroj firmy Siemens Tecnomatix Plant Simulation z řady APS - Advanced Planning and Scheduling (Pokročilé plánování a rozvrhování). Systémy pro pokročilé plánování a rozvrhování se odkazují na proces řízení výroby, kde jsou optimálně přidělené zdroje a výrobní kapacity za účelem uspokojení poptávky. Plant Simulation je simulační nástroj pro modelování diskrétních událostí, ve kterém lze vytvořit digitální modely logistických systémů. Tyto digitální modely umožní spouštět experimenty a what-if scénáře. Obsahuje také rozsáhlé analytické nástroje, jako jsou statistické analýzy a grafy, pomocí kterých lze vyhodnotit různé výrobní scénáře.

Tecnomatix Plant Simulation poskytuje také modul „Interface package" pro napojení na systémy řízení PLC a HMI přes OPC.

Návrh simulačního modelu

Podle zadaných vstupních parametrů je nejdříve sestaven layout simulačního modelu. Mezi vstupní parametry simulačního modelu skladu patří rozměry a kapacita skladu, rozmístění a procesní časy pracovišť, počet manipulátorů, rychlost pojezdu a zdvihu manipulátorů, a další. Na základě definovaného procesního toku a řídící logiky je namodelováno chování výrobního systému. Po verifikaci a validaci modelu je možné provést simulační běh a vygenerovat výstupy, jako například: Výrobnost systému, celková produkce systému, využití jednotlivých pracovišť, vytížení transportních jednotek, atd. Po vyhodnocení výsledků simulace základního modelu vyvstává několik otázek: Je kapacita skladu dostatečná? Přinese navýšení kapacity skladu nějaký užitek? Je optimální vytížení zdrojů? Co když se změní počet pracovišť? Jaký vliv bude mít změna procesních časů na výrobnost systému? Odpověď na položené otázky můžeme najít v alternativách modelu.

Výsledky simulace základní alternativy

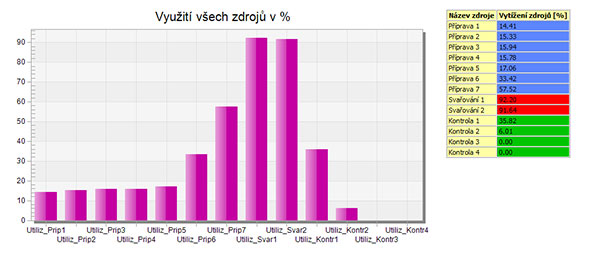

Jedním z aspektů, které zásadně ovlivňují efektivitu materiálového toku výrobního systému je úzké místo. Úzkým místem lze označit zdroj, na nějž kladené požadavky jsou vyšší než maximální možná dostupnost tohoto zdroje. Vhodným ukazatelem pro detekci úzkého místa je vytížení pracovišť. Jak je zřejmé z grafu na obrázku 2, využití pracovišť skupiny 2 se pohybuje okolo 92%. Tak vysoké využití ukazuje na to, že pracoviště skupiny 2, jak jsou definovány dle vstupních parametrů, zásadně snižují efektivitu výrobního systému. Naopak využití pracovišť skupiny 1, v průměru 24,2 %, je nedostatečné, proto lze počet pracovišť této skupiny snížit. Ze skupiny 3 byla využita pouze kontrolní pracoviště 1 a 2. Pro kontrolu polotovarů postačí zahrnout do výrobního procesu pouze pracoviště 1.

Maximální hodinová výrobnost systému dosahuje hodnoty 6,98 kusů za hodinu.

Za dobu simulace (8 hodin) bylo zpracováno na pracovištích první skupiny 128 polotovarů, celkově bylo vyprodukováno 55 výrobků. Sklad byl zaplněn po 2 hodinách simulace polotovary z pracovišť 1, které byly ukládány do skladu a čekaly na nedostupné zdroje skupiny 2. Tato skutečnost potvrzuje, že skupina strojů 2 je úzkým místem systému.

Alternativy simulačního modelu

Následující alternativy simulačního modelu jsou navrženy dle skutečností zjištěných z výstupů simulace základního modelu.

Alternativa 1 – omezení počtu pracovišť

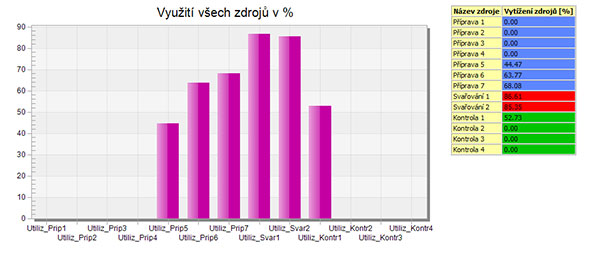

V alternativě 1 byl omezen počet pracovišť skupiny 1. Jejich využití se zvyšuje, čím blíže jsou umístěny ke skupině 2 (viz. obrázek 2). Proto jsou do simulace zahrnuta ze skupiny 1 pracoviště 4, 5 a 6. Dále byla vyřazena z provozu kontrolní pracoviště 2, 3 a 4.

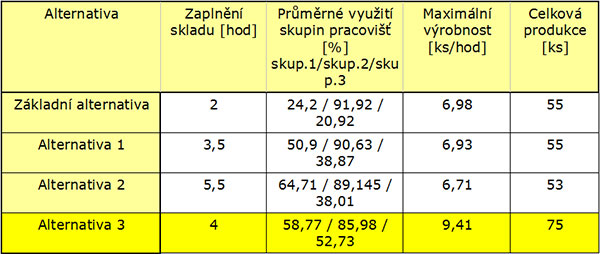

Snížením počtu pracovišť skupiny 1 došlo k zaplnění skladu až po 3,5 hodinách simulace. Využití pracovišť skupiny 1 se zvýšilo v průměru na 50,9 %, vytížení skupiny 2 se nesnížilo oproti základní alternativě. Maximální výrobnost této alternativy (6,93 kusů za hodinu) a celková produkce (55 kusů za 8 hodin) neindikuje nárůst oproti základní alternativě. Zvýší se efektivita výrobního systému, pokud se navýší kapacita skladu? Na tuto otázku odpovídá alternativa č. 2.

Alternativa 2 – navýšení kapacity skladu

Z výsledků simulace alternativy 1 bylo zjištěno, že pro chod výrobního systému postačí 3 pracoviště skupiny 1 a 1 kontrolní pracoviště. Tato změna je zahrnuta i v této alternativě. Dále je zkoumán vliv navýšení kapacity skladu o 1 patro, tj. 36 skladových buněk.

Polotovary z pracovišť 1, které byly ve skladu uloženy ke zpracování na zdrojích skupiny 2, zaplnily sklad po 5,5 hodinách. Z tohoto pohledu je navýšení skladu o 1 patro přínosem. Simulační analýza ovšem ukazuje, že vytížení pracovišť se nezměnilo a maximální výrobnost (6,71 kusů za hodinu) a celková produkce (53 kusů za 8 hodin) je v podstatě stejná jako u předchozích alternativ.

Navýšení kapacity skladu nemělo vliv na výrobnost a celkovou produkci systému. Byl nalezen optimální počet strojů, vzhledem k jejich využití. Z výstupů simulace a analýzy předchozích alternativ vyplývá, že sklad není úzkým místem výrobního systému. Jediným úzkým místem systému jsou zdroje skupiny 2. Navýšení kapacity skladu oddálí okamžik jeho naplnění, takže může lépe eliminovat rozdíly v produktivitě skupin pracovišť.

Alternativa 3 – zrychlení procesního času svařovacích robotů

V třetí alternativě je zachován zjištěný optimální počet pracovišť (viz. Alternativa 1 a 2). Původní kapacita skladu byla shledána jako dostatečná, proto je v alternativě 3 počet buněk skladu 72. Pro odstranění úzkého místa výrobního systému, tedy skupiny pracovišť 2, by bylo možné navýšit počet pracovišť. To není z ekonomického hlediska možné. Další variantou je zvýšení průtoku zdrojů snížením procesního času pracovišť skupiny 2 v přijatelných mezích, tj. V tomto konkrétním případě o třetinu. Graf na obrázku 3 shrnuje vytížení využitých zdrojů. U skupiny 1 došlo k mírnému zvýšení na 58,77 % a u skupiny 2 k mírnému snížení vytížení na 86%.

Zajímavé jsou ovšem hodnoty maximální výrobnosti a celkové produkce systému, ve kterém bylo redukováno úzké místo. Při snížení procesních časů automatizovaných pracovišť skupiny 2 výrobnost dosáhla hodnoty 9,41 kusů za hodinu a systém vyprodukoval 75 kusů během 8 hodin. Sklad byl zaplněn po 4 hodinách (viz. tabulka 1).

Souhrn

Počítačovou simulací základního modelu a jeho alternativ bylo zjištěno, že úzkým místem výrobního systému je skupina automatizovaných pracovišť 2. Snížením procesních časů zdrojů došlo k navýšení průtoku pracovišť a nalezené úzké místo bylo zredukováno. Tím došlo k navýšení výrobnosti a celkové produkce systému téměř o třetinu (viz. Alternativa 3). Pomocí simulace je tedy možné důkladně prověřit různé varianty řešení, což vede k návrhům na zlepšení řízení či struktury. Simulace tak nabízí komplexnější pohled na studovaný problém a poskytuje větší přehled o podnikových procesech. Dále bylo ověřeno, že projektovaný počet pracovišť skupiny 1 a 2 je předimenzován. Dokážeme si však představit, že tato rezerva může být vhodně využita při zpracování logistiky skladu přípravků a dílů pro bodové svařování. Napříkald jedno (první) pracoviště bude vyčleněno pro přípravu nejméně vyráběného sortimentu a zbývajících 6 pracovišť bude rozděleno na 2 skupiny, které by zpracovávaly nejvíce vyráběný sortiment. Samozřejmě údaj ze simulace o využití pracovišť dává přehled o očekávaných nárocích na personální zajištění.

Kontakt

Ing. Ivana Simeonovová

Tel.: +420 602 806 845

E-mail: Tato e-mailová adresa je chráněna před spamboty. Pro její zobrazení musíte mít povolen Javascript.

Ing. Robert Hofman

Tel.: +420 736 602 722

E-mail: Tato e-mailová adresa je chráněna před spamboty. Pro její zobrazení musíte mít povolen Javascript.

Taurid Ostrava, s.r.o.

Starobělská 3040/56, 700 30 Ostrava

Tel.: +420 599 507 800

Fax: +420 596 729 125

www.taurid.cz