Automatizace, robotizace a digitalizace pomáhá při modernizaci průmyslové výroby. Ať už to jsou nové instalace, nebo modernizace stávajících výrobních systémů s cílem zavést flexibilní výrobu, která bude pružně reagovat na požadavky cílových zákazníků.

V této souvislosti bychom ale měli být obezřetní a míru flexibility a univerzality výrobních systémů nepřehnat. V drtivé většině případů bude vždy nákladově efektivnější vyrábět ve větších výrobních dávkách.

Požadavek na flexibilitu výroby je výzva od samotného počátku návrhu nového či modernizaci stávajícího systému. Zatímco v minulosti byla tou nejdůležitější informací maximální výrobní kapacita systému, dnes je potřeba dívat se na hodnoty jako je například průměrná výrobní kapacita, rychlost přestavění systému na jiný typ výroby apod. Vysoké časy přestavění pak vedou k nutnosti plánování a rozvrhování výroby tak, aby byla její efektivita co nejvyšší. Konkrétní nástroje, ať už jsou to roboty, dopravníkové systémy či stroje zpracovávající výrobky, musí umět pružně na změny reagovat, být naprogramovány pro několik typů zpracování či obsahovat kompletní logistickou vrstvu řízení.

Co si pod takovým pojmem představit? Obvykle systémy obsahují následující vrstvy/režimy řízení: servisní, polo-automatický, automatický a právě logistický. Servisní režim je využíván při opravách či testování, polo-automatický při nestandardních situacích např. náběhu výroby, útlumu apod., automatický režim pak zajišťuje provoz systému bez zásahu obsluhy. Tento automatický režim historicky řešil obvykle jeden maximálně dva typy výroby na daném systému. Jenže se zvyšující se univerzalitou a flexibilitou se od tohoto režimu očekává pružné reagování na vstupní požadavky, v ideálním případě i optimalizace jejich provedení a zakomponování všech přestaveb a nutných kroků do výrobního procesu a to pro desítky až stovky různých typů výroby.

Automatický režim se tak mění na logistický režim využívající prvky umělé inteligence, který je schopen do značné míry samostatně rozhodovat a optimalizovat proces výroby. Často svou komplexností výrazně přesahuje výpočetní výkon, který byl pro automatický režim využíván. Vraťme se na začátek a položme si otázku, jak budeme při plánování modernizace ověřovat výkon výsledného systému? Pro takové případy je téměř vždy nutné využít digitální model (digitální dvojče) zamýšleného systému.

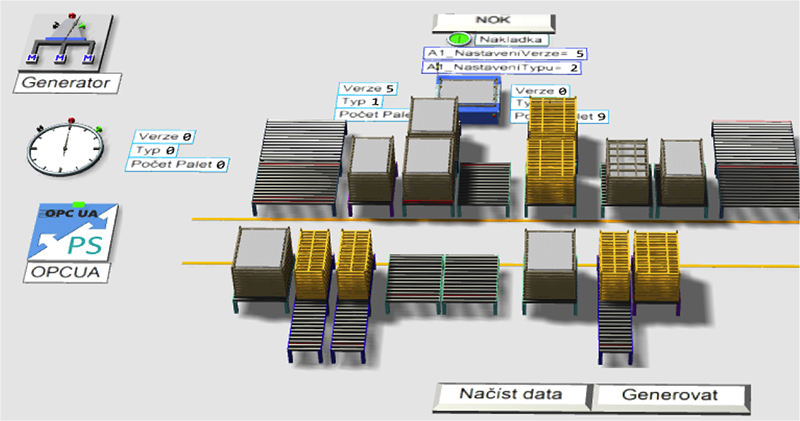

Na počátku vzniká vizualizace zamýšleného layoutu systému. V některých případech rovnou ve 3D variantě, kde cílem je lépe si představit průběh výroby. Na to navazuje vytvoření zjednodušeného řízení výroby pomocí interních metod. To jsou metody simulačního nástroje, jejichž cílem je co nejrychleji spustit kapacitní simulaci a získat tak prvotní výsledky výkonu systému. Postupně je digitální model složitější až interní řízení obsahuje většinu funkcí předpokládaných pro daný systém. Prakticky tak vzniká prvotní verze nejdůležitější části budoucího logistického řízení v daném systému. Z něj je pak možné zjistit průměrné hodnoty výrobního výkonu, časy přestaveb a další data potřebná k analýze systému.

Postupně se stavbou či modernizací výrobního systému začínají vznikat algoritmy řízení mimo simulační model. Od bezpečnostních prvků, přes servisní, polo-automatický, automatický až po logistický režim. Ve fázi oživování bude nutné veškeré tyto prvky otestovat. V situaci, kdy stavba ještě není hotová, případně není možné udělat odstávku stávajícího sytému, je testování problematické, ne-li téměř nemožné.

Výše popsaný model, který pomohl v prvotních fázích ověřit výrobní kapacitu lze upravit a rozšířit tak, aby přestal využívat metody interního řízení a využíval metody externí. Napojením na algoritmy ve virtuálních případně reálných výpočetních systémech připravených pro nasazení do výroby. V tu chvíli kapacitní model slouží pro účely virtuálního zprovoznění. Na takovému modelu je možné otestovat chování vytvořených algoritmů, a tak výrazně snížit čas nutný k oživování na místě. Pro modely obsahující interní i externí řízení se pak vžilo označení 2v1.

Situace se stává složitější právě v okamžiku, kdy je projektována flexibilní výroba. Řízení musí pružně reagovat, vygenerované události je nutné přiřadit transportní jednotku, je třeba volit vhodný stroj ve skupině apod. Je zřejmé, že výrobní dávka, kterou má výrobní systém zpracovat má být vhodně seřazena, aby byl systém využit maximálně a jednotlivé stroje optimálně vytížené. A toto seřazení podle různých kritérií lze simulovat a výsledky porovnávat. Kritéria lze měnit, přidávat. Navíc je možné v digitálním modelu čas zrychlit více než dvojnásobně a testovat tak více než dvojnásobně rychleji a efektivněji. Mezi další výhody patří i to, že není potřeba připravovat polotovary v rámci jedné směny, v kanceláři jde tak otestovat varianty, které by se v realitě připravovaly třeba i týden (a mnohdy by příprava všech hraničních možností nebyla ani možná).

Jednotlivé stroje, které ve výrobním procesu jsou, musí být také schopné zpracovávat větší množství požadavků. To obvykle vede na odklon od čistě manuálních pozic na robotické případně polo-automatické nástroje. Tak jako tak se stroje stávají složitější a často vyžadují jisté znalosti a zkušenosti od obsluhy či jejich operátorů. Pro ty je pak potřeba připravovat školení nebo testovací stanoviště.

Simulací panelů pro obsluhu je pak možné na modelu v režimu virtuálního zprovoznění ukázat kompletní řízení systému a zaškolit obsluhu, a to i na choulostivé situace bez rizika poškození reálného vybavení. Naučí se zadávat na panelu operátora (HMI) například výrobní data pro konkrétní polotovar, vybrat recepturu a sledováním animace ověřit, jak se transportní systém chová. Na modelu je vidět více než na reálném výrobním systému, který je často schovaný v tunelu, příliš rozlehlý apod.

Digitální model (ať už s interním řízením nebo externím řízením) lze dále rozšířit o funkcionality pro plánování a rozvrhování výroby. Plánování s využitím digitálního modelu nemá ambice být stejně vhodné a výkonné jako s využitím jiných specializovaných nástrojů. Na druhou stranu je takový model rozhodně vhodnější než práce jen s papírem a tužkou, obzvláště pokud se jedná o nový systém, jehož chování nikdo důkladně nezná. Studiem modelu je pak možné trénovat i manažery/mistry/vedoucí jednotlivých směn tak, aby se s chováním seznámili v předstihu a jednodušeji, a získali tak zkušenosti, které by jinak sbírali dlouhé měsíce v reálném provozu.

Digitální simulační modely nám otevírají dveře k mnohem rozsáhlejším možnostem testování a ověřování dat. Našim cílem je zaměřit se na řešení, která obstojí i v náročných výrobních podmínkách často nepřetržitých provozů. Zaměřit se na logistickou vrstvu, na vytvoření pokročilých optimalizačních algoritmů, jejichž funkčnost a efektivnost bude otestována a ověřena na modelu pro účely virtuálního zprovoznění. Zároveň je našim cílem, aby si programátoři PLC zvykli na možnost využití digitálních modelů pro svou práci a zefektivnili testování svých algoritmů a zároveň aby zkrátili nutný pobyt v terénu při oživování reálného systému. Tak jako obrázek je lepší než tisíc slov, je simulační model lepší než tisíc obrázků či výkresů.

Taurid Ostrava s.r.o.

Starobělská 3040/56, 700 30 Ostrava

Tel.: +420 599 507 800

E-mail: Tato e-mailová adresa je chráněna před spamboty. Pro její zobrazení musíte mít povolen Javascript.

www.taurid.cz