Složitý organismus, jakým výroba bezesporu je, se prakticky nedá řídit bez kvalitního plánování výroby s podporou moderních softwarů typu APS (Advanced Planning and Scheduling). Pomocí zmíněných softwarů lze vytvořit simulačních model výroby, který poskytuje nejen detailní analýzu výrobních procesů, ale i efektivní nástroj pro jejich plánování.

Přínosem plánování výrobních procesů pomocí dynamické simulace je pak snížení zásob v celém výrobním procesu, zkrácení průběžné doby výroby, plnění zákaznických požadavků a zvýšení produktivity práce. V neposlední řadě lze simulací počítačového modelu elegantně řešit například otázku zavedení nového produktu do výrobního plánu. Plánovači získají s touto moderní technikou podporu v oblasti optimalizace operací na pracovišti a větší prostor pro řešení nestandardních situací.

Co lze od plánování požadovat?

Plánování pomocí dynamického modelu lze rozdělit do dvou fází:

1. Zpracování digitálního modelu výrobního systému (jak existujícího, tak ve fázi návrhu).

Samotnou kapitolou je pak verifikace modelu, tj. ověření, že se model chová buď ve shodě s realitou (pokud je výrobní systém již v provozu) nebo podle očekávání. Digitální model umožňuje detailně analyzovat stávající výrobní systém a získat kritické informace o jeho stavech a procesech, jako například:

- počet vyrobených polotovarů za sledované období,

- potřebný počet zdrojů,

- využití zdrojů (strojů, zařízení apod.) a transportních zařízení,

- vliv poruch strojů a jejich údržby na výkonnostní charakteristiky systému,

- určení doby cyklu,

- apod.

Tuto funkci standardní plánovací systémy nejsou schopny poskytnout, jelikož nepracují s digitálním modelem výroby.

2. Vybudování vrstvy pro rozvrhování výroby na základech tvořených simulačním modelem.

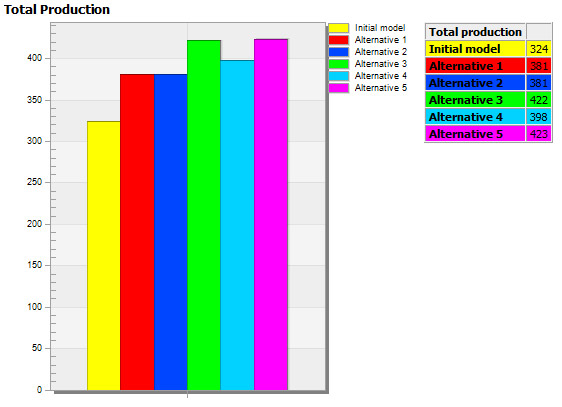

Prosimulováním digitální výroby se získají data, která poslouží jako vstupní údaje pro rozvrhování výroby. Na této vrstvě lze za několik minut odsimulovat průběh výroby a důkladně prověřit různé varianty řešení, jako na obrázku 1, kde je srovnání celkové produkce různých alternativ systému na výrobu ocelových disků.

Tento postup umožňuje plánovačům a manažerům podniku získat odpovědi na otázky týkající se například:

- optimálního řazení zakázek,

- splnění zakázky v termínu,

- optimální kapacity meziskladů,

- atd.

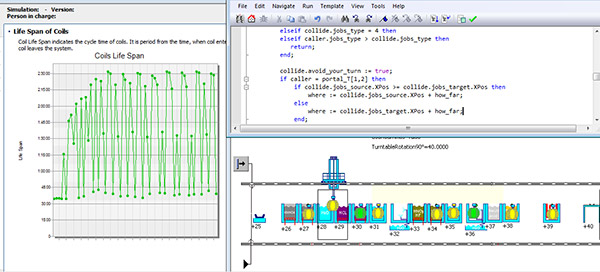

Rozvrhování výrobního systému se skladem a manipulátory

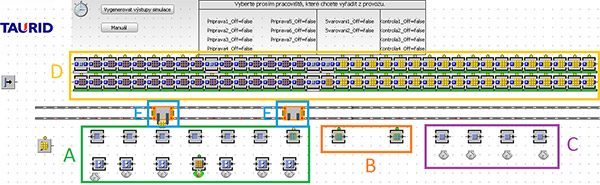

Následující praktická ukázka rozvrhování výroby pomocí digitálního modelu demonstruje, jak lze za využití simulace zkrátit průběžnou dobu výroby. Jako vzor bude sloužit svařovací linka. Skládá se z přípravných pracovišť (A), svařovacích automatů (B), inspekčních pracovišť (C) a meziskladu (D). Transport polotovarů (svařenců) zajišťují manipulátory (E) pohybující se po kolejové dráze, viz schéma výrobního systému na obrázku 2.

Jak již bylo zmíněno, nejdříve je vytvořen digitální model výroby dle vstupních dat, poskytnutých podnikem. Mezi taková data patří například: rozložení zdrojů ve výrobní hale, procesní a manipulační časy, kapacita skladu, definice pracovní směny, doba seřízení, velikost zpracovávaných dávek, rychlost manipulátorů atd. Tvorba základního simulačního modelu a jeho alternativ byla již dříve popsána v článku „Počítačová simulace jako nástroj pro efektivní zavedení automatizace do výrobního systému" v tomto periodiku. Na základě prosimulování alternativ modelu byly zjištěny jeho kapacitní a výkonové charakteristiky. Jako optimální byla shledána alternativa 3, ve které bylo modernizací technologie svařovacích automatů dosaženo navýšení výrobnosti systému o téměř 35%.

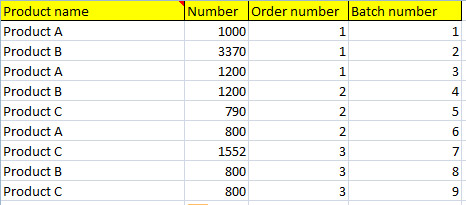

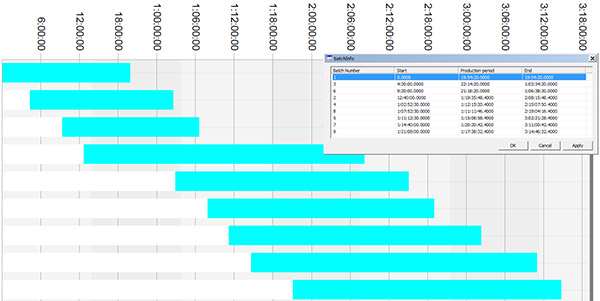

Na tuto optimální alternativu nyní nasadíme rozvrhovací nádstavbu. Nejdříve prosimulujeme požadovaný produkční mix dávek tak, jak je nyní zadán do výroby (viz. obrázek 3). Mix vstupních dávek lze zadat jednoduše pomocí tabulky v MS Excel, která je následně importována do simulačního modelu. Při změně typu produktu (například Produkt A na Produkt B) je nutné seřídit každý zdroj. Seřízení proběhne celkem 8x a trvá 20 minut na každém zdroji, celkový čas seřízení navýší dobu zpracování všech zakázek.

V našem případě budeme rozvrhovat výrobu dle termínu dokončení zakázky, tedy nejpozději 23. ledna v 22 hodin. Prosimulováním modelu bylo zjištěno, že se výroba s tímto nastavením vstupního mixu dokončí 24. ledna v 9 hodin, 28 minut, a 50 sekund. Dojde tak k opoždění dodávky hotových produktů o téměř 11 a půl hodiny. Optimalizačním kritériem pro rozvrhování výroby bude tedy počet resp. celková doba seřízení.

Kritérií pro plánování může být více a mohou se i kombinovat:

- maximální produkce za jednotku času,

- termín dokončení zakázky,

- priorizace zákazníka,

- minimalizace seřízení,

- maximální vytížení úzkého místa,

- atd.

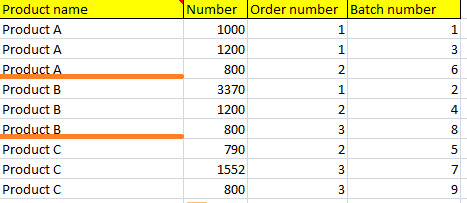

Do simulačního modelu je zadáno optimalizační kritérium, na jehož základě je předefinována sekvence vstupních dávek tak, aby byl minimalizován počet seřízení. Stejné typy produktů z různých dávek a zakázek jsou seskupeny a vyráběny těsně za sebou (jako na obrázku 4). Dosáhneme tak snížení počtu seřizování z 8 na 2 (viz zvýraznění na obrázku 4).

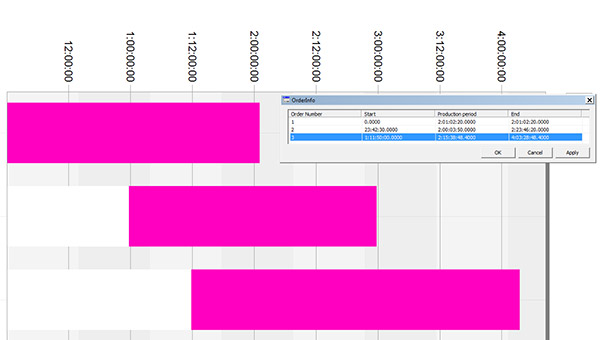

Simulací alternativy modelu se zavedeným rozvrhovacím kritériem „Minimalizace času seřízení" bylo zjištěno, že požadované množství vstupního mixu produktů bude vyrobeno včas, a to 23. ledna v 20 hodin, 46 minut a 32,4 sekund. Nasazením optimalizačního kriteria se snížil počet seřízení a tedy i doba nutná na zpracování. Ta klesla ze 4 dnů a 3 a půl hodiny (viz obrázek 5) na 3 dny a 14 a třičtvrtě hodiny (viz obrázek 6).

Kromě standardních výstupů jako je celková doba výroby, počet vyrobených jednotek, vytížení zdrojů, atd. byly z rozvrhovací platformy získány informace jako například sled a doba výroby jednotlivých zakázek, dávek (viz obrázek 6) a jednotlivých produktů, doba potřebná pro zpracování polotovaru, procentuální zaplnění zásobníku a další dle specifických požadavků zákazníka.

Souhrn

Na příkladu je zřetelné, že i když k rozvržení požadované produkce byla použita optimalizovaná varianta simulačního modelu, nebyl splněn termín dodání zakázky. Pro určení podmínek dodržení termínu zakázky je nezbytné nasazení rozvrhovací vrstvy na simulační model. Pomocí vhodně zvoleného kritéria rozvrhování se zkrátila průběžná doba výroby o zhruba 13 hodin a bylo tak možné zahájit expedici tak, aby objednávku obdržel zákazník včas. Vhodnou kombinací dalších optimalizačních kritérií by bylo možné výrobu rozvrhnout například vzhledem k nepřítomnosti pracovníka, zrušení/přidání mimořádné směny, odstávce z důvodu poruchy a přeplánování výroby, atd.

Aplikační APS software

Pro tvorbu simulačních modelů výroby využíváme softwarové nástroje z řady APS – Advanced Planning and Scheduling (pokročilé plánování a rozvrhování). Systémy pro pokročilé plánování a rozvrhování se odkazují na proces řízení výroby, kde jsou optimálně přidělené zdroje a výrobní kapacity pro uspokojení poptávky.

Digitální modely a vrstvu pro rozvrhování výroby implementujeme v simulačním softwaru Tecnomatix Plant Simulation od firmy Siemens. Plant Simulation je simulační nástroj pro modelování diskrétních událostí, ve kterém lze vytvořit digitální modely logistických systémů. Tyto digitální modely umožní spouštět experimenty a scénáře what-if. Obsahuje také rozsáhlé analytické nástroje, jako jsou statistické analýzy a grafy, pomocí kterých lze vyhodnotit různé výrobní scénáře.

Zdroje:

[1] http://www.systemonline.cz/rizeni-vyroby/deset-klicovych-otazek-pro-uspesne-planovani-vyroby.htm

[2] http://www.systemonline.cz/rizeni-vyroby/planovani-vyroby-s-vyuzitim-dynamicke-simulace.htm

[3] https://www.vutbr.cz/www_base/zav_prace_soubor_verejne.php?file_id=87002

[4] http://www.plm.automation.siemens.com/cz_cz/products/tecnomatix/plant_design/plant_simulation.shtml

Kontakt

Ing. Ivana Simeonovová, Ph.D.

Tel.: +420 602 806 845

E-mail: Tato e-mailová adresa je chráněna před spamboty. Pro její zobrazení musíte mít povolen Javascript.

Ing. Robert Hofman

Tel.: +420 736 602 722

E-mail: Tato e-mailová adresa je chráněna před spamboty. Pro její zobrazení musíte mít povolen Javascript.

Taurid Ostrava, s.r.o.

Starobělská 3040/56, 700 30 Ostrava

Tel.: +420 599 507 800

Fax: +420 596 729 125

www.taurid.cz