Zpracování digitálního modelu a následná počítačová simulace významně usnadňuje projektování výrobního systému, protože lze s vysokou mírou pravděpodobnosti ověřit požadované parametry pro nový, ale také existující diskrétní výrobní systém založený na událostech.

Identifikují se úzká nebo kolizní místa, ověřují se zvolené rychlosti, výrobnost za jednotku času, dostatečný počet definovaných zdrojů resp. kapacita mezioperačních zásobníků apod. Pomáhá při zavedení nového produktu do výroby a ke zvýšení produktivity práce.

Zpracování digitálního modelu

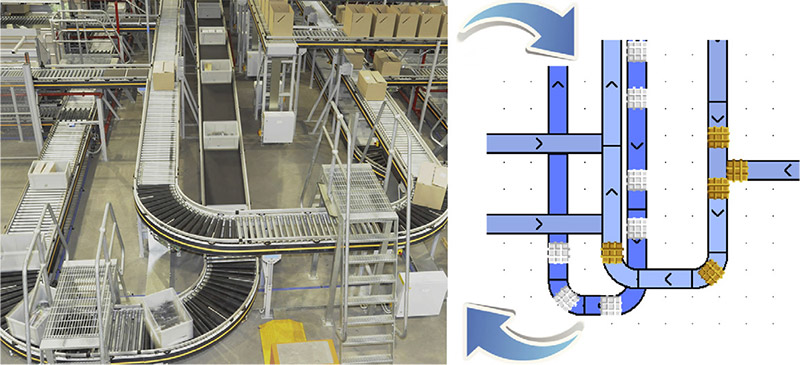

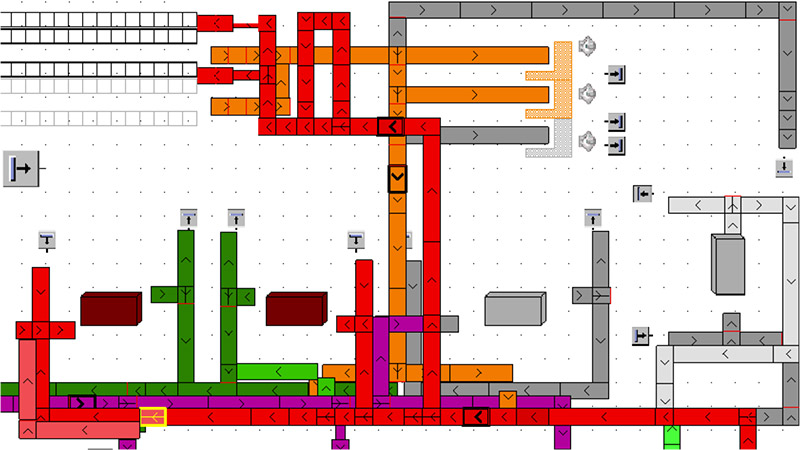

Počítačový model dopravníkového systému zahrnuje všechna podstatná data projektovaného nebo modifikovaného reálného systému (viz obrázek 1), přičemž výsledkem počítačové simulace jsou informace potřebné nejdříve k optimalizaci layoutu, k odsouhlasení kapacitních parametrů jednotlivých strojů a dalších vstupních dat. Následně jsou informace získané počítačovou simulací s využitím PLM softwarového nástroje použity jako podklad pro zpracování uživatelského software pro PLC úroveň řízení, a to například ve formě aplikovaných kritérií na rozhodovacích uzlech dopravníkového systému. Je vhodné a výhodné, aby odborníci z oborů PLM i PLC již od počátku řešení úlohy spolupracovali.

Velmi často jsou při posuzování layoutu dopravníkového systému diskutovány poháněné sekce, rozhodovací uzly s identifikačními zařízeními (čtečky čárových kódů, nebo stále více aplikované prvky RFID technologie, jako například transponder na obrázku 2), zdali mají dopravníky akumulační funkci, zdali je členění dopravníků na dílčí pohony optimální apod.

Počítačová simulace a optimalizace

V počítačovém modelu je definována řídicí logika, tj. strategie směřování polotovarů na cíl. Počítačovou simulací se následně strategie použité na definovaných rozhodovacích uzlech ověřují a popř. upravují. U komplexního dopravníkového systému, jako je na obrázku 3, je počítačová simulace efektivním způsobem pro analýzu těchto strategií a pravidel. Výsledkem jsou algoritmy, kritéria, která jsou aplikována při zpracování uživatelského software pro systém řízení na úrovni PLC.

Řízení podle receptury

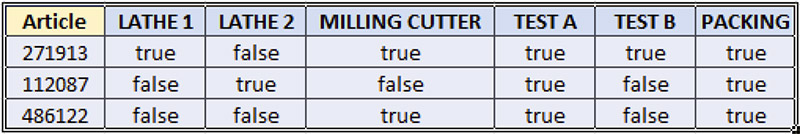

Nově projektované výrobní systémy zpracovávají zároveň polotovary, které se liší např. velikostí anebo způsobem opracování. Každému polotovaru je přiřazena receptura, která definuje sekvenci výrobních operací (viz obrázek 4), definuje, na které stroje daný polotovar může být směřován (ne všechny stroje jsou univerzální), algoritmus řízení se rozhoduje také podle času výrobní operace apod.

Receptura (a další vstupní parametry) může být definována v prostředí MS Excel a importována do PLM softwarového nástroje Tecnomatix Plant Simulation. Vstupní parametry simulace tak lze jednoduše měnit bez nutnosti znalosti simulačního softwaru. Na každém rozhodovacím uzlu (např. tam, kde je RFID senzor) je podle atributů polotovaru nalezen následující cíl, na který se má polotovar směřovat. Dá se říci, že toto řízení je svým způsobem statické, nicméně v praxi je potřeba brát v úvahu i další jevy, jako je obsazenost, seřizování nebo porucha požadovaného pracoviště, délka fronty, atp. Výsledkem bude tedy pravděpodobně kombinace různých způsobů řízení.

Statické řízení

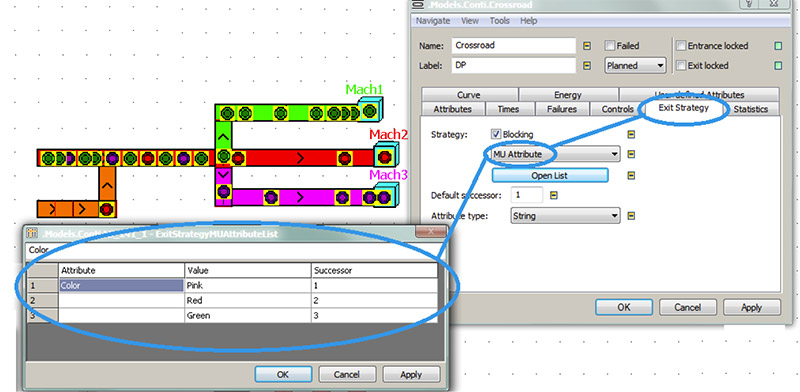

V případě „statického“ rozhodovaní, jako je například procentuální rozdělení nebo cyklická sekvence, je možné navolit v záložce formuláře linky, která je křižovatkou, „Exit Strategy“ (strategii odchodu). Obrázek 5 reprezentuje příklad řízení aplikovaný na křižovatku, kde se rozhoduje o směru pohybu na základě statického atributu, tj. barvy polotovaru.

Dynamické řízení

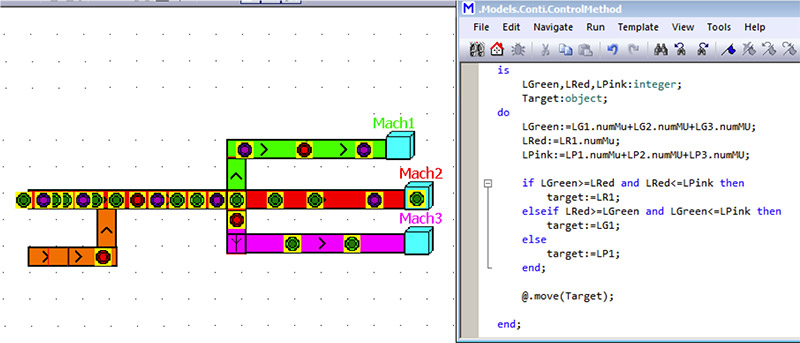

Ne vždy se lze na křižovatce dopravníků řídit pouze podle statických rozhodovacích technik, ale je potřeba zahrnout do počítačového modelu i dynamické řízení. Plant Simulation vychází projektantovi výroby vstříc i v tomto případě. Pomocí komponenty „Method“ je možné naprogramovat vlastní řídící algoritmy podle aktuální potřeby konkrétního systému. To nastává například tehdy, kdy se chceme vyhnout zahlcení některé z dopravníkových sekcí.

Vraťme se k příkladu na obrázku 5. Jak je vidět, do systému vstupuje výrazně více zelených polotovarů (zelený vstupuje každých 5 vteřin, růžový každých 10 vteřin a červený každých 17 vteřin). Z fronty na zelené lince je zřejmé, že brzy dojde k naplnění její kapacity. Řídící algoritmus je naprogramován v metodě (viz obrázek 6), která je spouštěna na křižovatce při odchodu každého polotovaru. Metoda zajistí, že se dynamicky, podle aktuální zaplněnosti ostatních sekcí, bude rozhodovat o cíli polotovaru, aby se linka nezahltila.

Simulační software

Tecnomatix Plant Simulation je vhodný softwarový nástroj od firmy Siemens pro modelování diskrétních událostí, ve kterém lze vytvořit digitální modely logistických systémů. S pomocí modulu Interface Package lze propojit úroveň PLM například přes OPC rozhraní s PLC úrovní. Pak je možné číst stavové signály a generovat řídicí signály v reálném čase.

Identifikace RFID

Jednoznačná detekce polotovarů, transportních kontejnerů nebo háků je klíčová pro řízení jakékoliv dopravníkové linky. Výhodou RFID technologie od firmy Siemens je snadná integrace do systémů řízení Simatic S7-300/ET200S nebo S7-1500/ET200SP. Využívá se přitom rozhraní PROFIBUS a především PROFINET. Pro některé aplikace rozhraní IO-Link, které je finančně bezkonkurenční, ale je omezeno dosahem 20 metrů mezi čtecí hlavou a komunikačním modulem.

Závěr

Metoda počítačové simulace je moderním a efektivním nástrojem, který umožňuje poměrně rychle vyzkoušet různé varianty řešení a tím minimalizovat rizika chybných rozhodnutí. Simulace chování výrobního systému je vždy přínosná. Podaří-li se začlenit vytvoření digitálního modelu s následnou simulací již do fáze zpracování projektové dokumentace, bude přínos maximální. Namísto sledování dynamického chování konkrétního objektu a sledování jeho reakcí na organizační a technické změny, sledujeme chování jeho modelu.

Taurid Ostrava, s.r.o.

Starobělská 3040/56, 700 30 Ostrava

Tel.: +420 599 507 800

Fax: +420 596 729 125

www.taurid.cz