Hromosvodní součásti, ze kterých se skládá vnější ochrana před bleskem, musí splňovat minimální vyžadované mechanické a elektrické požadavky, které jsou uvedeny v řadě norem ČSN EN 50164-XX. Součásti jsou rozděleny podle své funkce do několika skupin, jako jsou například spojovací součásti (svorky), vodiče pro svody či zemniče.

Pro každou z těchto skupin je určena jedna část této řady norem, podle kterých je potřeba tyto komponenty zkoušet.

(Část 1: Požadavky na spojovací součásti [1]; Část 2: Požadavky na vodiče a zemniče [2]).

Systémy ochrany před bleskem jsou ale vytvářeny jako oddálené, izolované. Takže musí být zkoušeny i komponenty z GFK (Glasfaserverstärkter Kunststoff - sklolaminát), pro které není v současné době normativní postup. [3,4,5].

Zkoušení konvenčních součástí ochrany před bleskem

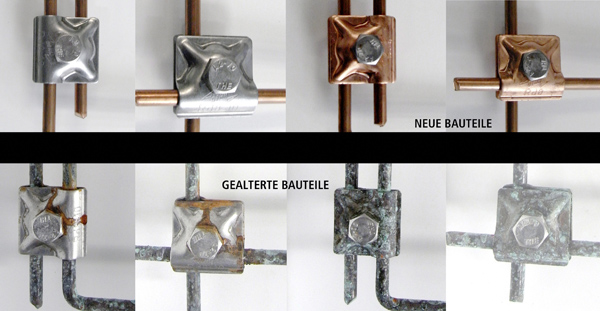

Kovové součásti (svorky, vodiče, jímací tyče, zemniče), které jsou vystaveny působení okolního prostředí, musí být před vlastním zkoušením podrobeny proceduře kondicionování, která způsobí umělé zestárnutí tak, aby se prokázala schopnost správné funkce i po delším čase od instalace.

Umělé stárnutí a zkoušení kovových komponentů se provádí podle ČSN EN 60068-2-52 [6] a ČSN ISO 6988 [7] ve dvou krocích.

Působení přírodních podmínek a zatížení korozivními vlivy na hromosvodních součástech

Krok 1: Působení solnou mlhou

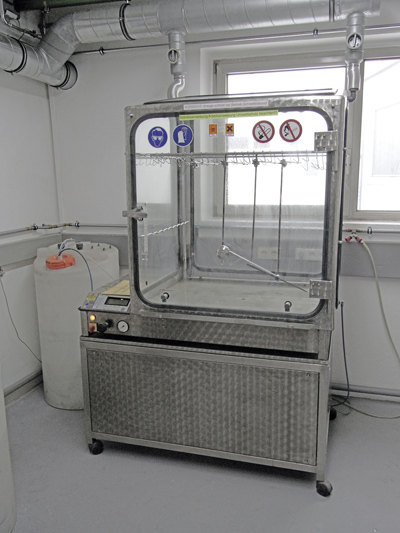

Tato zkouška se používá u těch součástí a nebo výrobků, jejichž vlastnosti je třeba ověřit působením solného prostředí. Zkušební zařízení (Obr.1) se skládá z vlhké komory, kde je zkušební vzorek vystaven po dobu tří dnů 2. stupni zatížení. Tento druhý stupeň se skládá ze tří 2 hodinových fází ostřiku 5% roztokem Natriumchloridu (NaCl) při teplotě mezi 15 °C až 35 °C, s navazujícím skladováním ve vlhku mezi 20 h a 22 h při relativní vlhkosti vzduchu 93+2% a teplotě 40 ± 2 °C [6].

Krok 2: Zatížení vlhkou sirnou atmosférou

Tento test slouží pro vyhodnocení odolnosti zkoušených materiálů nebo předmětů proti kondenzované vlhkosti s obsahem oxidu siřičitého [7].

Zkušební zařízení (Obr. 2) se ) se skládá z komory, ve které zkušební vzorky absolvovují sedm cyklů při koncentraci oxidu siřičitého 667 x 10-6 (±24 x 10-6). Každý cyklus má dobu trvání 24 h. Skládá se z doby zahřívání ve vlhkem nasycené atmosféře po dobu 8 h při teplotě 40 ± 3 °C a z klidového stavu po dobu 16 h. Po tomto čase je siřičitá atmosféra odstraněna.

Zestárnutí (kondicionování) je potřebné provést nejen u součástí, které se mají používat v nadzemní části, ale samozřejmě i u těch, které budou použity v zemi. Pro součásti, které jsou určeny pro použití v zemi, je třeba zohlednit další požadavky. V zemi by neměly být použity žádné svorky ani vodiče z hliníku. Pokud je pro uložení v zemi použita nerezová ocel, pak tedy pouze ta vysoce legovaná jako je NIRO V4A. Použití nerezové oceli V2A není dle DIN VDE 0151 [8] povoleno.

Naopak zestárnutí (kondicionování) není potřebné pro součásti, které budou používány pouze ve vnitřním prostředí, jako jsou například ekvipotenciální svorkovnice. Stejně tak odpadá kondicionování pro součásti, které budou zality v betonu a které jsou z tohoto důvodu většinou vyráběny z nepozinkované (černé) oceli.

Jímací soustava/Jímače

Jímací soustava (součást vnější ochrany před bleskem) má za úkol zajistit ochranu před jeho úderem do chráněného zařízení. Je tedy na objektu umístěna tak, aby zamezila přímému úderu do objektu či zařízení. Jímací soustavu dnes tvoří hlavně jímací tyče, které jsou dostupné v různých provedeních. Jejich rozsah začíná na 1 m délky (např. v betonovém podstavci pro ochranu plochých střech) až po 25 m vysoké provedení teleskopického jímacího stožáru, který se používá např. pro ochranu bioplynové stanice. V ČSN EN 50 164- 2 [2] jsou pro jímací tyče uvedeny minimální průřezy a povolené materiály s odpovídajícími elektrickými a mechanickými vlastnostmi. U jímacích tyčí je z důvodu jejich velké výšky velmi důležité prokázat statickým výpočtem jejich odolnost jak vůči jejich zlomení, tak jejich schopnost vzdorovat větru. Podle těchto výsledků potom zvolit potřebné průřezy a materiály. Jako základní zatížení pro jednotlivé typy jímačů je třeba vzít maximální rychlosti větru v každé zóně.

Spojovací součásti

Spojovací součásti, nejčastěji nazývané svorky, jsou při stavbě hromosvodů použity pro vodiče (svody, jímací vedení, vývody uzemnění) tak, aby vytvořily jejich vzájemné spojení, nebo byly použity pro jejich napojení na konstrukce. Typ svorky a její materiál vytvářejí mnoho možných kombinací. Rozhodující je způsob vedení vodiče a možné kombinace materiálů. Pod způsobem vedení definujeme, zda vodiče budou tvořit křížový nebo paralelní spoj. Při zatížení průchodem bleskového proudu vznikají elektrodynamické a tepelné síly, které působí na svorku a musí být zohledněny. Tyto síly jsou silně závislé na druhu vedení vodičů a svorkového spojení. Tabulka 1 ukazuje materiály, které mohou být mezi sebou kombinovány bez toho, aniž by na jejich kontaktu docházelo ke korozi.

Vzájemná kombinace různých materiálů mezi sebou a z toho vyplývající rozdílná mechanická odolnost a termické vlastnosti mají při zatížení bleskovým proudem rozdílné účinky na spojovací součásti.

To se ukazuje obzvlášť zřetelně na spojovacích součástech z nerezu, kde díky její nízké specifické vodivosti dochází k jejich vysokému ohřevu. Proto musí všechny svorky absolvovat v laboratoři zkoušku bleskovým proudem, jak je popsáno v ČSN EN 50164-1[1].

Pro zjištění kritických případů, je třeba ověřit kromě různých vedení vodičů také výrobcem určené možné kombinace různých materiálů.