Jedním z rysů konceptu Industry 4.0 je mapování skutečných výrobních prostředků na prostředky virtuální. V továrně, která plně odpovídá tomuto konceptu je výroba nejprve modelována ve virtuálním prostředí a posléze mapována na reálné výrobní prostředky. Naopak, aktuální parametry výroby se promítají zpět do modelu.

Tomuto konceptu se musí přizpůsobit i řídicí systémy reálných strojů. Týká se to i robotů: Robot již nemůže být provozován jako autonomní jednoúčelová jednotka pracující celou dobu trvání výroby v jednou naprogramovaném cyklu. Musí být nepřetržitě propojen se svým virtuálním protějškem viditelným ve 3D modelu výrobního procesu. Navíc musí dostat podstatně více autonomie. Inteligentní továrna předpokládá, že výrobní proces je řízen výrobkem, na který se výrobní technologie adaptuje. Část této adaptace je přenesena do inteligence samotného robota. To vyžaduje zcela nový přístup k řídicímu softwaru robota, který musí vykonávat množství složitých a z velké části autonomních úloh.

Vznikla potřeba takové úlohy specifické pro robotiku unifikovat a propojovat mezi sebou. Proto byl v roce 2007 ve Stanford Artificial Intelligence Laboratory založen projekt ROS – Robotic Operating System. V současné době spravuje tento projekt velká nekomerční komunita a jeho výsledky jsou k dispozici pod GNU licencí.

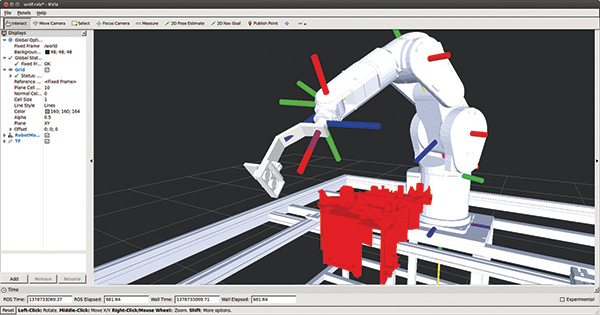

Přes svůj název ROS není operační systém, sám pracuje pod operačním systémem Linux. Jedná se spíše o framework, který umožňuje efektivně propojovat softwarové komponenty řešící typické úlohy robotiky jako vizualizaci, vytváření virtuální reality, plánování trajektorie a mnoho dalších. Paralelně běží i projekt ROS Industrial, ve kterém je vyvíjena modifikace ROS pro průmyslové účely. Jejími členy jsou i významní výrobci robotů jako ABB, Kuka a mnoho dalších. Také mnohé komerční firmy, hlavně v USA, již nabízejí robotické systémy založené na ROS Industrial.

Digitální model výroby také vyžaduje kontinuální přísun informací z výrobního procesu. Kromě klasického měření, ať již přímého či nepřímého, získávají na důležitosti informace z kamer, které poskytují systémy strojového vidění. Kamery, ve spolupráci s roboty, umožňují vytvářet 3D modely výrobků, které je možné porovnat s požadovaným protějškem ve virtuálním prostředí. Aktuální znalost reálného prostředí získaná zpracováním obrazu rovněž umožňuje vyšší stupeň samostatnosti robota a snadnější adaptaci na modifikace výroby.

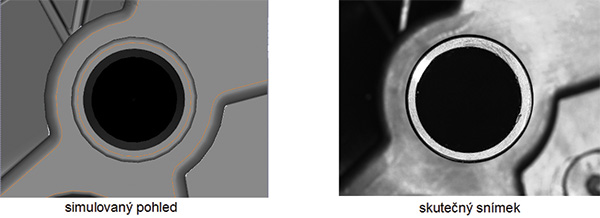

Samozřejmě, všechny technologie nutné k plnému využití konceptu Industry 4.0 nejsou ještě k dispozici na potřebné úrovni, nebo jsou velmi nákladné. Technologické firmy působící v průmyslu bojují se spolehlivou kalibrací údajů z výroby. Obzvláště palčivá je tato otázky oblasti dat získaných ze 3D obrazových skenerů. Přesto lze mnoho z myšlenek z konceptu Industry 4.0 využít i v současných projektech Společnost FCC průmyslové systémy využívá tyto myšlenky v projektu ROMESY, při vývoji robotického měřicího systému pro hodnocení způsobilosti výrobního procesu. Systém, kromě jiného, zahrnuje využití virtuálního modelu měřicího prostoru doplněného údaji ze 3D skeneru, robota, který na základě tohoto modelu sám naplánuje optimální a nekolizní trajektorii mezi měřicími body, kalibrované nástroje zpracování obrazu a mnoho dalších principů spojených s Industryl 4.0. V rámci projektu spolupracuje FCC Průmyslové systémy s centrem strojového vnímání na ČVUT v Praze, které má zkušenosti jak s operačním systémem ROS, tak s kalibracemi 3D modelů. Nasazení ROS také podstatně urychlilo vývoj celého systému, protože se vývojáři společnosti FCC Průmyslové systémy mohli opřít o výsledky práce rozsáhlé komunity.

Koncept Industry 4.0 je stále ještě obklopen mnoha nejasnostmi. Zveme vás proto do Elektroparku v pavilonu Z28, kde na systému ROMESY uvidíte, jak bude pracovat stroj v digitální továrně.

FCC průmyslové systémy, s.r.o.

www.fccps.cz