Programovatelné automaty jsou řídicí systémy přizpůsobené pro řízení průmyslových a technologických procesů, nejběžněji specializované na úlohy převážně logického typu. Svým způsobem je dnes PLC průmyslový mikropočítač přizpůsobený nasazení v podmínkách průmyslové výroby odolný proti rázům, prachu, výkyvům teplot, vlhkosti, elekrickému i elekromagnetickému rušení.

Jedná se tak o klíčový prvek průmyslové automatizace.

Programovatelné automaty se nejčastěji označují zkratkou:

- PLC - Programmable Logic Controller

- PC - Programmmable Controller

- SPS - Speicher Programmierbare Steuerung

- FPC - Free Programmable Controller

- PA - Programovatelný automat

- špatné překlady: kontrolér, řadič, regulátor,….

Podle normy ČSN EN 61131-1 je PLC definováno jako Programovatelný logický automat (PLC), je číslicový elektronický systém navržený pro použití v průmyslovém prostředí, který používá programovatelnou paměť pro uložení uživatelsky orientovaných instrukcí sloužících k implementaci specifických funkcí, jako jsou logické funkce, funkce pro vytváření sekvencí, funkce pro časování, funkce pro čítání a funkce pro aritmetické výpočty, a to za účelem řízení různých typů výrobních strojů a procesů pomocí číslicových a analogových vstupů a výstupů.

PLC jsou nejpoužívanějším automatizačním prostředkem využívány od 70. let minulého století a jsou určeny pro nasazení do tvrdých podmínek průmyslového prostředí. Tomu odpovídá jejich konstrukce, především robustnost a odolnost proti rušení. Jejich vlastností je programovatelnost na úrovni blízké mentalitě konstruktéra nebo projektanta.

Dobré komunikační schopnosti určují současné programovatelné automaty k úloze podsystému v distribuovaných systémech, vzdálených dispečerských pracovišť a řídících počítačů, v integrovaných řídicích a informačních systémech. PLC se také uplatňují jako inteligentní komunikační adaptéry pro spojení neslučitelného (nesourodých řídicích systémů, modemů, specializovaných přístrojů), někdy slouží jen k realizaci inteligentního operátorského rozhraní a ke komunikaci s obsluhou (inteligentní operátorský systém-lOS).

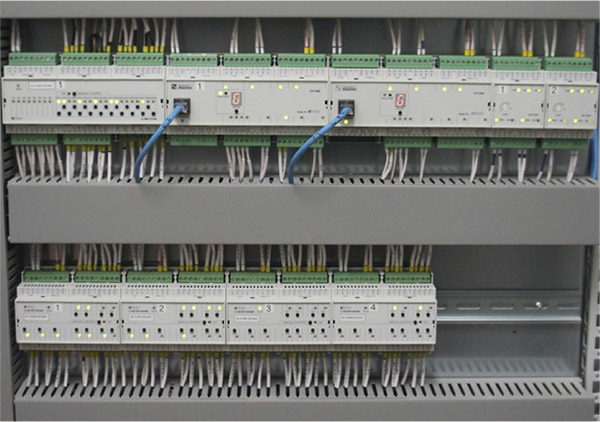

Typy PLC - podle provedení

- kompaktní - vše v jednom pouzdře

- modulární- různé typy modularity (samostatné moduly, zásuvné karty v různých velikostech)

- se zabudovaným operátorským panelem (tzv. OPLC), někdy též „pracovní stanice“

Automatizační technika je používána především proto, aby sloužila spolehlivě. PLC, jako systémy pro průmyslové aplikace, jsou konstruovány s ohledem na maximální spolehlivost a odolnost proti rušení. Jejich poruchovost bývá zanedbatelná, obvykle pod úrovní poruchovosti běžných prvků (relé, stykačů, konektorů, svorkovnic, mechanických spínačů). Přesto je třeba při provozu dodržovat určité zásady a doporučení. Jejich ignorování má za následek zhoršenou spolehlivost nebo zkrácenou životnost automatizovaného celku.

Nejčastějšími zdroji poruch bývá změna vlastností technologického objektu (uvolněné spoje, zadření, přehřátí, ucpání, změna parametru). Mnohdy je příčinou selhání lidského faktoru (únava, nezvládnutí náročné situace, neznalost, nedbalost), vyskytují se i případy záměrného poškození (nechuť k práci, vandalství).

Nejžádanější je bezobslužný provoz, kdy řídicí systém musí rozpoznat i ty chybové stavy, které obsluhující rozeznával svými smysly (zamrzání, mechanické poškození, požár, přehřátí motoru, únik plynu, vody páry, chybně seřízený hořák), intuitivně rozpozná řadu dalších poruch nebo rizik.

Technická diagnostika a zabezpečovací technika se stává důležitou součástí automatizační techniky. Jejím cílem je testovat bezchybnou činnost řídicího systému i řízené technologie jako celku, rozpoznat vzniklé nebo hrozící závady a správně na ně reagovat tak, aby nedošlo k havárii nebo k úrazu a aby byly minimalizovány ztráty. Užitečná je i pomoc servisnímu technikovi, kdy systém hlásí příčinu závady, napomáhá k jejímu odstranění a zkontroluje bezchybnou činnost po opravě. Ideálním případem je systém odolný proti poruchám, který pracuje bezchybně i při výskytu běžných poruch. Diagnostika a zabezpečovací technika se prolínají a v automatizovaných soustavách se obvykle setkávají jako např. v inteligentních budovách, v jejíž řízení jsou integrovány protipožární a bezpečnostní systémy. Náročné požadavky na zabezpečovací techniku mají exponované rizikové provozy (jaderné elektrárny, chemičky, farmaceutické podniky), význam zabezpečovací techniky roste i v jiných výrobních provozech, ve skladech, v dopravě apod.

Při ručním řízení vykonává všechny operace člověk. Při přímém řízení působí řídicí systém (PLC) na řízený objekt jednosměrně, jen je ovládá a nekontroluje dosažený stav. Mezi systémem a řízeným objektem jsou zařazeny jen akční členy.

Při zpětné vazbě řízení, získává řídicí systém zpětnou informaci o stavu řízeného objektu. Porovnává požadovaný stav se skutečným, a podle zjištěné odchylky upravuje své akční zásahy tak, aby dosáhl požadovaného stavu (nebo se mu alespoň co možná nejvíce přiblížil). Zpětná vazba řízení je typická pro regulační úlohy. Při použití PLC to znamená, že zadání žádané hodnoty je provedeno v číslicové formě, s číselnou informací systém operuje i při zpracování skutečné hodnoty a odchylky, ale i při výpočtech pomocných veličin potřebných k realizaci regulačního algoritmu. Řízený objekt je proto třeba doplnit o potřebné snímače pro měření stavu sledovaných veličin (např. teploty, hladiny, polohy, tlaku apod.) Za zpětnovazební řízení můžeme považovat i logické řízení, při kterém na objekt působíme jen dvouhodnotovými povely typu "vypni- zapni" a zpracováváme i zpětnovazební informace dvouhodnotového charakteru ve významu hlášení o vykonání povelu nebo překročení povolených hodnot (např. "hladina nízká", "hladina překročena", "nádrž prázdná", "nádrž plná" apod.).

Pro oba případy je navíc naznačena komunikační vazba řídicího systému k nadřízenému počítačovému systému (např. monitorování procesu). Ponechána je i účast člověka na řízení procesu, protože i v automatizovaných procesech bývá jeho přítomnost nezbytná. Mnohdy se i při ručním řízení (např. stroje) uplatňuje řídicí systém, nejčastěji PLC. Obvykle je nezbytný už jen k obsluze, ke komunikaci s operátorským panelem, ke zpracování povelu operátora, k vyhodnocení stavu stroje a k jejich zobrazení, jako prostředník mezi povely operátora a mezi jednotlivými akcemi pro řízení stroje, pro měření a pro zpracování měřené informace, pro logické ochrany stroje apod.

Hlavní přednosti PLC

Hlavní předností PLC je možnost rychlé realizace systému. Technické vybavení nemusí uživatel vyvíjet. Stačí navrhnout sestavu modulu programovatelného automatu pro danou aplikaci, vytvořit projekt, napsat uživatelský program a pak to vše realizovat a uvést do chodu.

Technické vybavení programovatelných automatů je navrženo tak, že jsou spolehlivé i v drsných průmyslových podmínkách, jsou odolné proti rušení i poruchám, vyznačují se robustností a spolehlivostí. PLC bývají vybavené vnitřními diagnostickými funkcemi, které průběžně kontrolují činnost systému a včas zjistí případnou závadu, lokalizují ji, bezpečně ji ošetří a usnadní její odstranění.

Jen málo kdy se podaří, že první varianta řešení zůstane tou konečnou. Představy zadavatele, projektanta, programátora a koncového uživatele postupně zrají, průběžně vyvíjejí a rozšiřují. Při uvádění do provozu je třeba všechny funkce důkladně prověřit a odstranit mnohé chyby a slabá místa. Mnohé nedostatky zadání a zvoleného způsobu řešení se projeví právě v konečné fázi zakázky. V této fázi zakázky přicházejí poprvé do styku nejen samotní tvůrci nedokonalého zadání ale i noví lidé, kteří neměli k projektu přístup, nebo nebyli schopni domyslet detaily a souvislosti (technolog, operátor, správce počítačové sítě apod.) U řídicího systému s pevnou logikou je každá změna zdrojem problému. Při použití programovatelných automatů stačí mnohdy jen opravit, změnit nebo rozšířit uživatelský program. Pokud požadavky vyžadují použití nových vstupů a výstupů, můžeme vystačit s využitím existujících rezerv v konfiguraci.

V opačném případě stačí doplnit potřebné moduly (např. další PLC jako podsystém), doplnit projekt a program a vše důkladně ověřit, otestovat, zdokumentovat a seznámit všechny se změnami a doplňky.

Pracnost a rizikovost změn a doplňků v programu záleží především na jeho složitosti, kvalitě a přehlednosti, ale i na časovém odstupu od jeho vytvoření. V každém případě bývá pracnost a nákladnost změn v programu výrazně nižší, než při tradičním řešení s pevnou logikou.

Aplikační oblasti PLC

- 87 % pro řízení strojů

- 58 % pro řízení procesů

- 40 % pro řízení pohybů

- velká aplikační oblast budoucnosti - řízení budov